Тази статия е част от много материали за завода INTERSKOL-Alabuga, една от малкото предприятия, произвеждащи електроинструменти и дребномащабна механизация в Русия. Още по-забележително е фактът, че това е най-новата производствена площадка в страната ни, пусната в експлоатация през 2014 г. В бъдеще, след стартирането на трите планирани опашки, ИНТЕРСКОЛ-Алабуга ще стане най-голямата производствена база в Руската федерация, способна да произвежда до 5 милиона единици готови продукти на година, покриващи около 25% от нуждите на местния пазар на инструменти.

Междувременно нека поговорим за първия етап на завода, който е почти напълно работещ от самото му стартиране. Мощното, модерно и високотехнологично предприятие без съмнение заслужава най-внимателното и изчерпателно изучаване отвътре и отвън. Добре дошли в утрешния ден на електроинструмента и производството на електроинструменти!

Още статии материал:

- "Interskol-Алабуга". Метално леене, обработка и боядисване.

- "Interskol-Алабуга". Производство на електродвигатели, част 1.

- "Interskol-Алабуга". Производство на електродвигатели, част 2.

- "Interskol-Алабуга". Непроизводствена област.

Пластмасови отливки

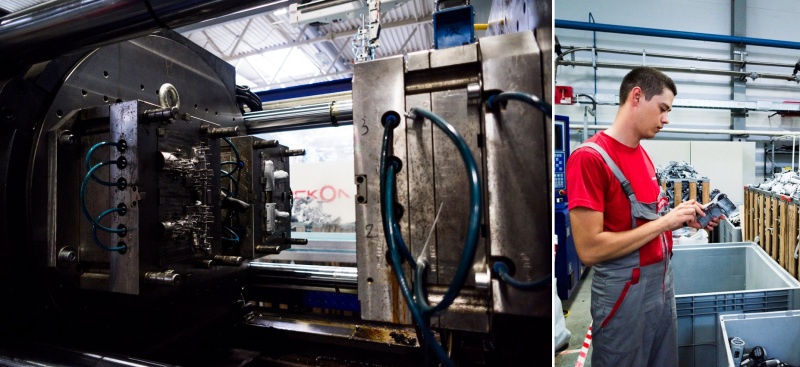

Тялото на инструмента е една от най-важните части от него, защото много потребители избират инструмента точно "с дрехи", като обръщат внимание на качеството и точността на производството на външни конструктивни елементи. Следователно, случаят трябва да бъде с добро качество, издръжливост и безупречен външен вид. В завода INTERSKOL-Alabuga е инсталирана линия от машини за леене под налягане за производство на пластмасови детайли. Така изглежда по общия план.

Тук конвейрът захранва суровия материал - гранулиран полиамид, напълнен със стъкло. Целият процес е автоматизиран: разтопеният материал се инжектира в инжекционната матрица под налягане, задържан за няколко секунди, след което специален манипулатор (работата му може да се види в снимката отляво) поставя отливката върху конвейера, през който влиза в коша. На този етап не се изисква включване на хора, но впоследствие ще е необходимо внимателно да се почистят входовете на специализирани машини.

Част от елементите на корпуса допълнително се подлага на изливане на гумени накладки, които позволяват на потребителя сигурно да държи инструмента в процеса. Процесът също е автоматизиран, операцията се осъществява чрез двойна спринцовка, а операторът на инсталацията визуално проверява качеството на всеки продукт.

В допълнение към частите на корпуса и дръжките (на снимката - основната дръжка на перфоратора P-28 / 800EV на ИНТЕРСКОЛ) диафрагмите, работното колело (вентилаторите) за електродвигатели и други пластмасови части се вкарват в пластмасовата цех за формоване.

Суровините за работа с машини за шприцоване се доставят чрез пневматичен тръбопровод от склад, разположен в съседното помещение. Тук са приемните бункери и танкове.

Наблизо има линия за производство на пластмасови кутии по метода на раздуването: от захранващия дорник излиза пластмасова "чанта", инсталацията го формова в куфар и операторът може да контролира процеса и да отстрани готовите продукти.

Излишното отливане е спретнато и прибавено към коша. След това те се обработват чрез смилане (виж снимката вдясно) и се използват отново.

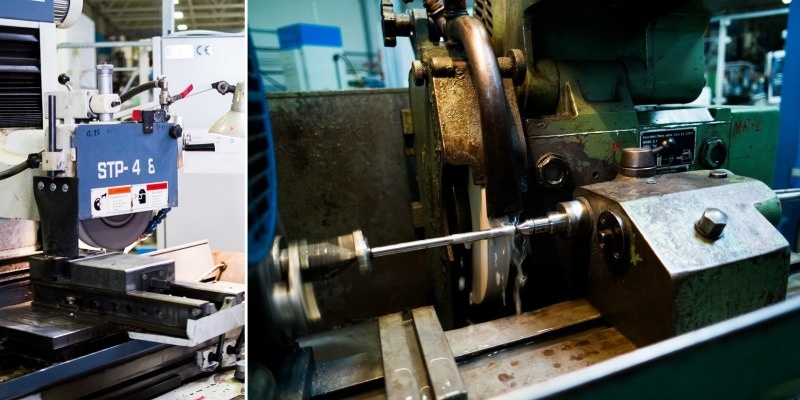

В близост се намира ремонтен обект, обслужващ леярни. Тук например матрицата и нейният тласкач се полират.

монтаж

Сглобяването на крайния продукт е една от онези операции, изискващи човешко участие. На практика при всяко машиностроително предприятие, било то автомобилна фабрика или фабрика за освобождаване на велосипеди, окончателното сглобяване се извършва ръчно. Производството на електроинструменти и дребномащабна механизация в завода INTERSKOL-Alabuga не е изключение.

Така например се осъществява обратният лагер на арматурата на котвата на електрическия мотор.

И това прилича на пресата на лагера в редуктора на сондата DU-13 / 750T.

На този сайт с помощта на специални машини се кримпва контактите на проводника. Между другото, най-внимателен може да се види тук изграждането на сешоара INTERSKOL, с който се извършва топлинно свиване на изолационната тръба на тръбата.

Малко отклонение: Други инструменти от руската марка INTERSKOL също са включени в производството на руската марка INTERSKOL. Например, при монтажа на вертикални перфоратори P-28 / 800EV се използват безжични пробивни отвертки от серията М2 - стандартни, но без стикери.

Основната линия е крайният етап на сглобяване на инструмента, когато електрическите, механичните части и частите на тялото са свързани помежду си. В него работят най-много хора.

Приятелният екип от служители на мястото за събиране, който отговаря за поставянето на етикетите на етикетите, никога не се проваля! Един от крайните етапи от раждането на руските електроинструменти: тук той намира своето име.

Служителите в района на опаковане са доволни от работата си.

Контрол на качеството

Всяко произведено копие на електроинструмента, преди да се зареди за опаковане, е напълно изпитано. Първо, в края на монтажната линия служителят включи устройството и го задейства на специална стойка. В допълнение продуктите се тестват за електрическа безопасност.

Съществува специално отношение към перфораторите: те се проверяват за правилна работа в режим с удар и за работата на защитното съединение - длетото е блокирано в слота с плосък слот на специална метална форма.

Освен това произволно подбрани пробни продукти се изпращат в лабораторията, където те се подлагат на тестове за живот на специални щандове. Например, LBM трябва да работи тук поне 200 часа без поправка (замяната на въглеродните четки на електрическия мотор не се брои).