Тази статия е част от много материали за завода INTERSKOL-Alabuga, една от малкото предприятия, произвеждащи електроинструменти и дребномащабна механизация в Русия. Още по-забележително е фактът, че това е най-новата производствена площадка в страната ни, пусната в експлоатация през 2014 г. В бъдеще, след стартирането на трите планирани опашки, ИНТЕРСКОЛ-Алабуга ще стане най-голямата производствена база в Руската федерация, способна да произвежда до 5 годишно, покривайки около 25% от нуждите на местния пазар на инструменти.Засега нека поговорим за първия етап на завода, който функционира на пълен капацитет почти от стартирането му. Мощното, модерно и високотехнологично предприятие без съмнение заслужава най-внимателното и изчерпателно изучаване отвътре и отвън. Добре дошли в утрешния ден на електроинструмента и производството на електроинструменти!

Още статии материал:

- "Interskol-Алабуга". Леене на пластмаси, монтаж и контрол на качеството.

- "Interskol-Алабуга". Производство на електродвигатели, част 1.

- "Interskol-Алабуга". Производство на електродвигатели, част 2.

- "Interskol-Алабуга". Непроизводствена област.

Една от най-важните части на многообразието от електрически инструменти, произведени в завода INTERSKOL-Alabuga, са метални части, например корпус или кутия на предавателната кутия, елементи за маса и т.н. По-долу ще бъдат разгледани някои етапи от тяхното производство по време на виртуална обиколка на алуминиево леене, обработка и боядисване.

Метални отливки

Първо, металната част трябва да бъде излята. За това в цеха има две леярни растения, всяка от които се управлява от кастинг. С помощта на котлона, той изважда стопения метал и го излива в приемащата шийка.

След натискане на бутона вратите на машината се затварят и металът се инжектира в инжекционната матрица под налягане. Операторът трябва само да разтовари детайла от камерата (снимките показват процеса на отливане на блок от четири предавателни кутии) и смазват елементите на матрицата, за да могат лесно да се отстранят следните формовани части.

Излишните суровини (потоци, потоци и т.н.), останали след тази процедура, се връщат обратно в топилната пещ, откъдето стопеният материал отново влезе в работата.

механична обработка

Очевидно е, че при процеса на леене дори не е произведена само частта, а само нейният детайл, който трябва да бъде "подрязан" - да се смила точно до определен размер, да се пробиват необходимите отвори, да се изрязват нишки и т.н. Всички тези операции се извършват в съседната стая, където се намира магазинът за обработка на алуминиеви детайли.

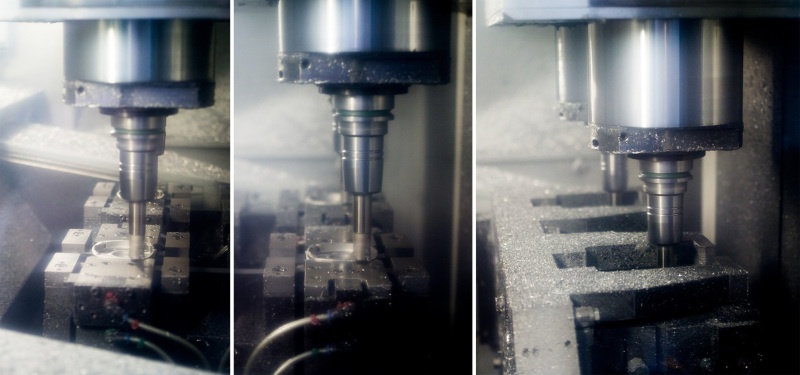

Използва най-модерното машинно оборудване. Например многоцентровия център за обработка CHIRON изпълнява всички операции, предписани от програмата в автоматичен режим: детайлът се поставя в специален държач, след което машината обработва детайла във всички равнини.

Ето как изглежда процесът отвътре:

Други роботизирани машини в машинното отделение извършват операции само в една равнина, но с висока производителност. Тук са автоматичните стругове TOPPER: един оператор лесно обслужва две такива машини едновременно. Вътре в устройството има манипулатор, който отвежда частите от коша и ги захранва в зоната за третиране.

Резултатът от обработката вдясно: премахнати технологични потоци, пробити отвори с резбовани резби, обработени седалки, елиминирана грапавост на работните повърхности.

Това е обработката на скоростната кутия на ударна бормашина DU-13 / 750T. Операторът определя подробностите за дорните.

Алуминиеви части, готови да отидат в бояджията.

живопис

Автоматизирана линия за боядисване VARCO (Италия) се намира в отделен цех. Използва се черна прахова боя, която се нанася например върху метални кутии на зъбчати шлифовъчни машини, бормашини, покрива и някои елементи на клиновите триони.

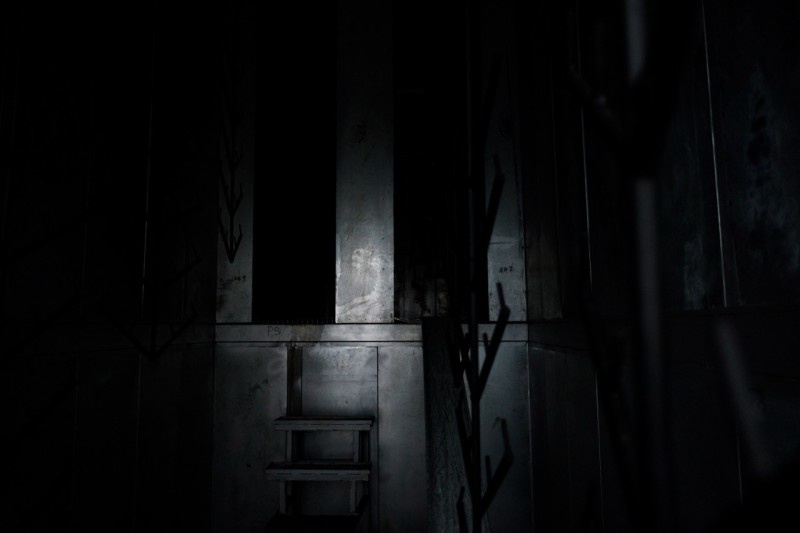

Живопис, въпреки очевидната простота, процесът е многоетапен. За да може те да изтекат правилно, частите трябва да се измият, изсушат, обезмаслят и само след това да нанесете прахова боя в електростатично поле и да загреете частта, за да полимеризира (синхронизира) покритието. Всички разглеждани технологични етапи са напълно автоматизирани, като за всяка от тях има камера в цеха. Например, в показаната на снимката частите са предварително измити. Изглежда малко плашещо, но се справя добре с отговорностите си. Използва се воден разтвор с детергенти, пръскането става чрез дюзи в този коридор.

След това частите влизат в сушилната камера, влизайки през десния прозорец и излизайки отляво.

В кабината за пръскане, където се пръска праховата боя, сега ясно се вижда, че частите се движат по технологичната линия върху окачванията. Отстрани има две мобилни роботизирани пръскачки, които прилагат боя на части в електростатично поле.

Последният етап е термична камера: в нея боята върху частите се топи и пече и след това се охлажда и се втвърдява.

Сега частите (в този случай корпусите на скоростната кутия на ъглошлайфа INTERSKOL UShM-125/900) са готови за транспортиране на компоненти, остава само да извадите щепселите от отворите на шпиндела.

Частите се свалят ръчно от закачалките и се поставят в коша за по-нататъшно транспортиране, а вместо това се инсталира следващата партида заготовки.