Тази статия е част от много материали за завода INTERSKOL-Alabuga, една от малкото предприятия, произвеждащи електроинструменти и дребномащабна механизация в Русия. Още по-забележително е фактът, че това е най-новата производствена площадка в страната ни, пусната в експлоатация през 2014 г. В бъдеще, след стартирането на трите планирани опашки, ИНТЕРСКОЛ-Алабуга ще стане най-голямата производствена база в Руската федерация, способна да произвежда до 5 милиона единици готови продукти на година, покриващи около 25% от нуждите на местния пазар на инструменти.

Междувременно нека поговорим за първия етап на завода, който е почти напълно работещ от самото му стартиране. Мощното, модерно и високотехнологично предприятие без съмнение заслужава най-внимателното и изчерпателно изучаване отвътре и отвън. Добре дошли в утрешния ден на електроинструмента и производството на електроинструменти!

Всички материали:

- "Interskol-Алабуга". Метално леене, обработка и боядисване.

- "Interskol-Алабуга". Леене на пластмаси, монтаж и контрол на качеството.

- "Interskol-Алабуга". Производство на електродвигатели, част 2.

- "Interskol-Алабуга". Непроизводствена област.

Движещата сила на всяко електроинструмент, "сърцето" му, е електрическият мотор. Затова в завода "ИНТЕРСКОЛ-Алабуга" се отделя голямо внимание на организирането на високотехнологично производство на електродвигатели за възможно най-пълния им цикъл.

Колекторът на електроинструмента се състои от две отделни части: статор (фиксирана част) и ротор (подвижната част, която се върти в статора и задвижва останалите механизми). Процесите на създаване на тези части на двигателя, въпреки че в много отношения са подобни, все още имат важни различия.

ротор

Производството на ротори е многоетапен процес. В началния етап се правят два елемента - вал и пакет за снаждане, съставните части на втория са автоматично щамповани с високоскоростна високоскоростна преса, след което те се сглобяват в опаковка и се огъват на друга преса.

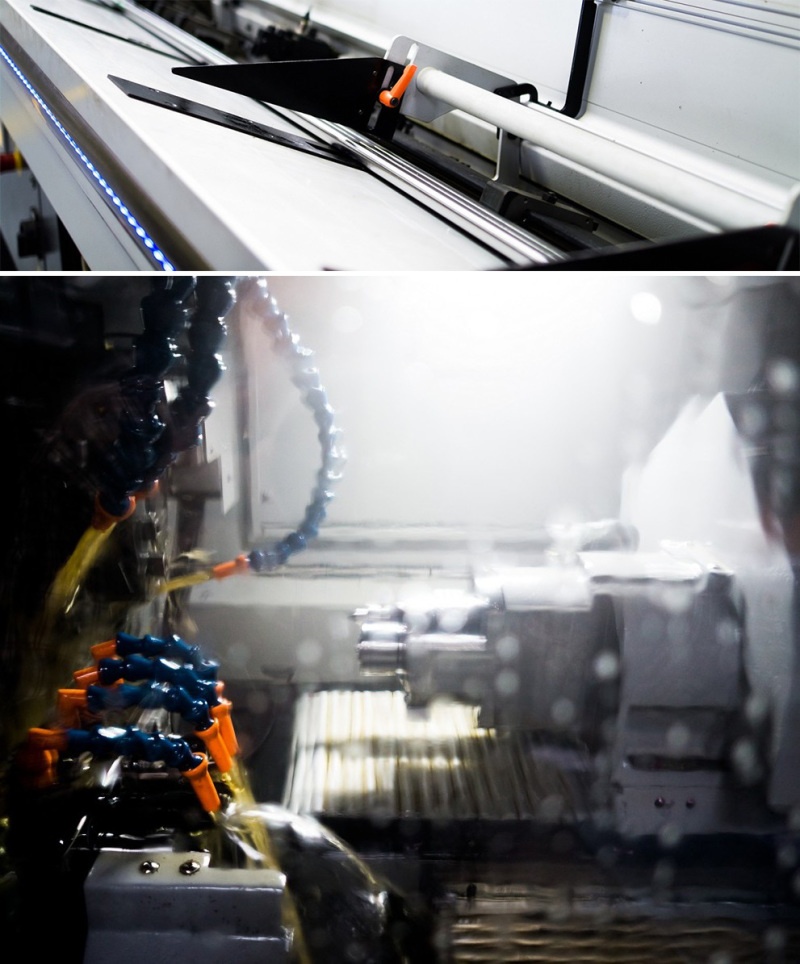

Валът се обработва от калибрирана метална шина на автоматичен струг в една инсталация.

В снимката по-горе, подготвената лента се намира в устройството за подаване на машината, а камерата, показваща процеса на завъртане, използваща охлаждаща течност, е показана по-долу. Издълбаната част автоматично влиза в коша.

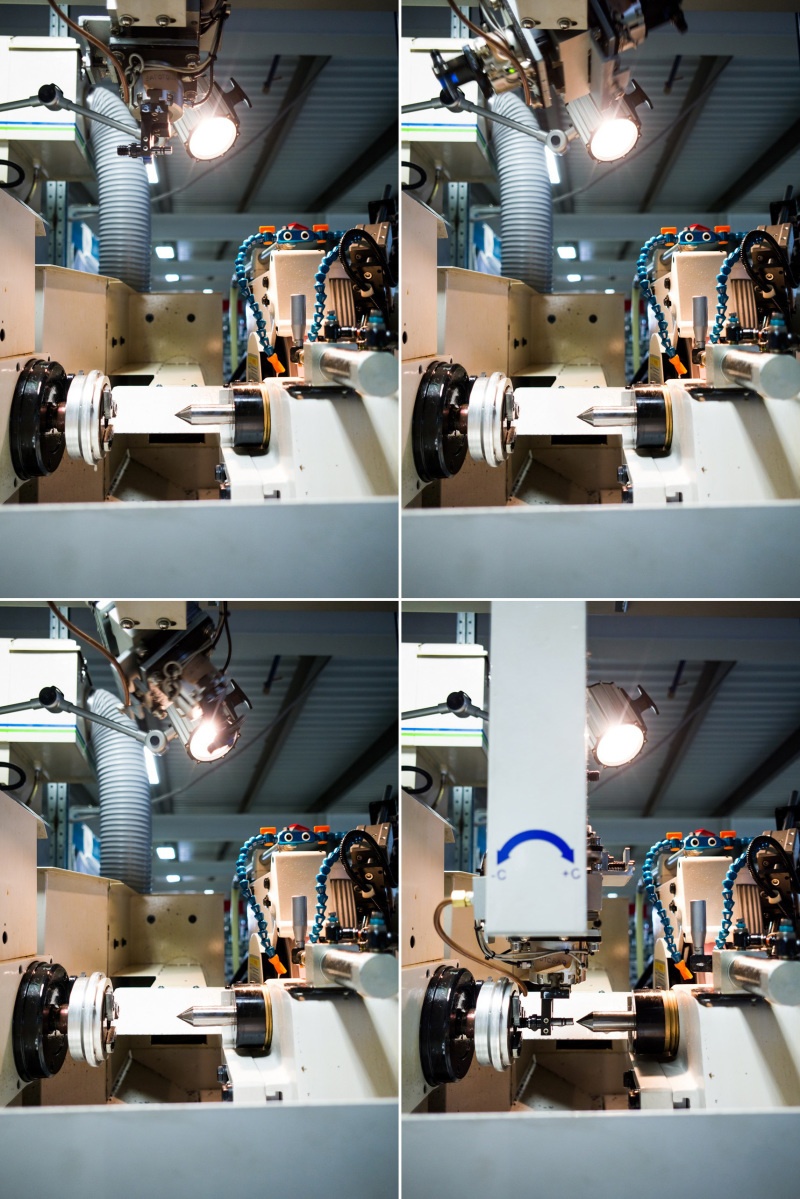

Следващият етап е втвърдяване на повърхността на вала от високочестотни токове на HDTV инсталация с ЦПУ. За да се осигури безопасността на работниците, около оборудването се монтират оградни конструкции.

Тук е необходима човешка намеса само за поставяне на валовете върху кошницата и отнемането им от там в края на процеса на втвърдяване. Всичко останало се извършва автоматично с помощта на манипулатор. Снимката показва как манипулаторът взима вала и я изпраща в зоната за обработка на HDTV.

Между другото, подобен принцип на автоматизация се използва при шлифоване на шпиндели. Първо, манипулаторът взема част от приемната кошница и го монтира на машината.

След това се извършват предварителни измервания, мокро смилане, проверка за измерване и преместване на частта в кошницата за готови продукти.

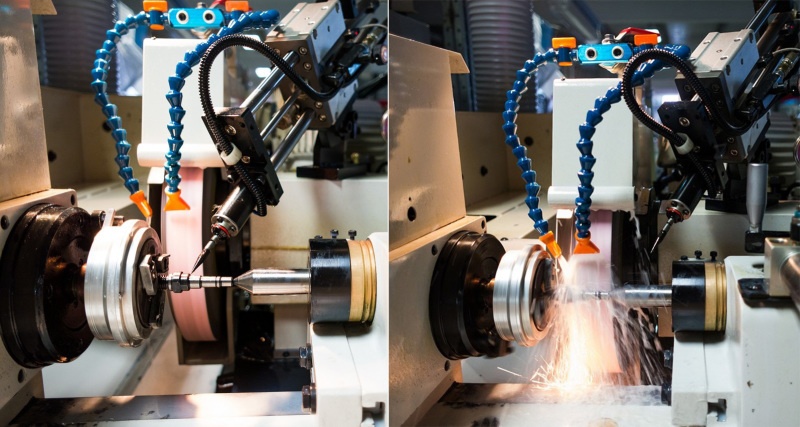

Но обратно към вала на ротора, който след охлаждане е подложен на смилане на вратовете.

Снимката показва общ изглед на циркулярната циркулярна машина с ЦПУ, конвейер за подаване на части и конвейер за преместване на земните валове.

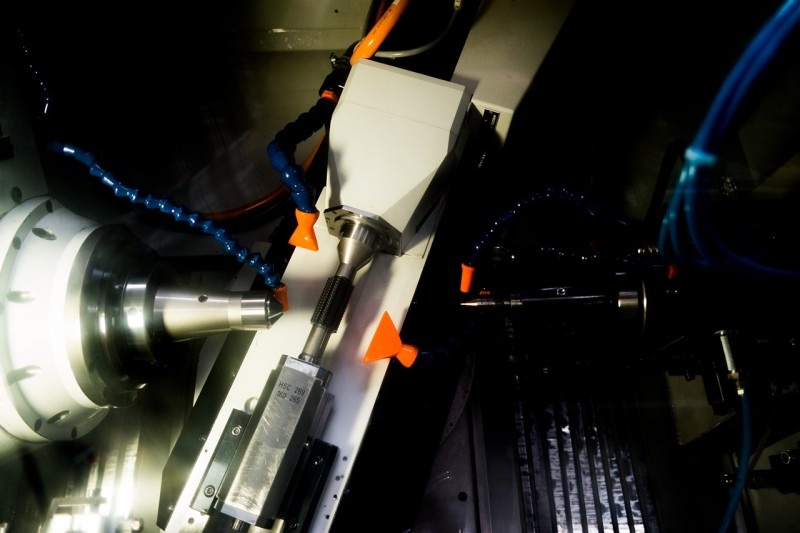

След това валът и роторният пакет се сглобяват в една единица и пространството между тях се запълва с изолиращо съединение върху специални преси за спринцовки.

Следва се завъртането на седалката под колектора.

В близост се намират машинки за нарязване на зъбите (предавка) на вала на ротора. Операцията се извършва с едно преминаване.

Продължение - във втората част на статията.